干燥箱內加熱量傳遞的主要途徑為空氣對流換熱,空氣可在壁面四周、干燥箱頂部和底部、兩列多層材料之間的中心通道以及材料層間循環。根據多層材料的排布方式,可以預測烘內溫度場分布成軸線對稱。所以,在布置測溫點的時候,我們選出其中的1/4空間(如圖2示)做針對性分析。

熱電偶全部貼附在多層材料上進行溫度測量。1,2,3,7,8,9,13,14,15處于多層材料頂部,分別等距分布。4,5,6,10,11,12,16,17,18置于多層材料底部,較接近加熱面,等距分布。13,19,20,21,22,23,16處于烘箱中央,自上而下均勻分布。測試中采用的測溫元件為銅一康銅熱電偶,待得到熱電偶數據后轉化成干燥箱內實際溫度進行分析。圖中黑色圓點表示熱電偶的位置,以及其編號。

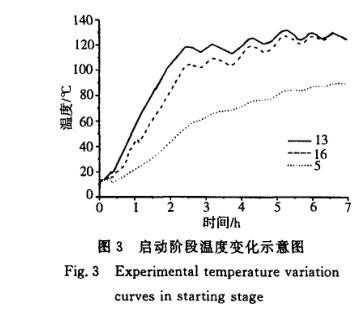

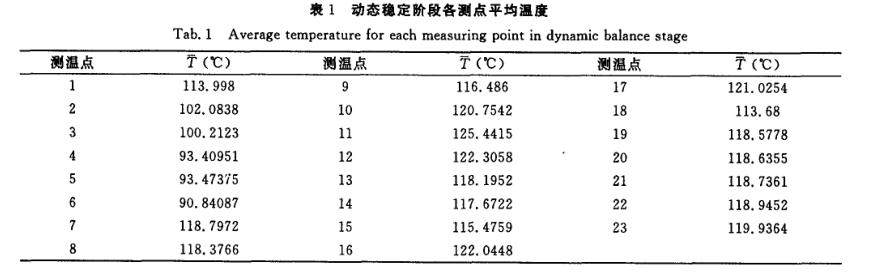

為便于分析,本文分析部分采用熱電偶編號進行分析論述并補充X,Y,Z坐標,分別指代寬邊方向、長邊方向和垂向,后文論述部分不再作特別說明。嚴格控制干燥空間內最高溫度對多層絕熱材料處理后品質起著決定性的作用。干燥室加熱控制過程中,宜采用溫度最高點作為反饋點,一旦反饋溫度逼近安全溫度,干燥室就必須停止加熱,確保多層絕熱材料的品質。根據測點溫度變化的情況,將干燥處理過程分為啟動加熱階段和動態穩定階段。啟動加熱階段,各測點的溫度均呈上升趨勢,初始的2.5小時溫度升高較快,之后溫升逐漸變緩;7小時左右后進入動態穩定階段,此時雖然各測點溫度有所波動,但變化不大。實驗測得的干燥箱不同工作階段空間內各點溫度變化表示在圖3及表1中。

在啟動加熱階段,熱空氣密度小上浮,而冷空氣相應下沉,同時由于底部加熱面均勻分布,故頂部中心處測點13(干燥室頂部中央,多層絕熱材料上端)的溫度最高。如圖3所示,測溫點5和16溫度變化曲線給出了其他測溫點的溫度波動范圍,而只有測點13處的溫度在5.26小時后達到最大值131.8℃。隨著控制溫度不再升高,測點13的溫度也開始小幅回落,逐漸趨于動態穩定。由于絕熱材料為多層組合,經過長時間的高溫加熱,材料表面放氣并在層與層之間發生膨脹,導致材料蓬松明顯。

本實驗中每20層材料占用15mm距離的空間,常溫下其自身厚度就有5~8mm,加熱后膨脹了的多層材料基本封鎖了層間熱空氣上升的通道,熱空氣只能從四周壁面處以及于兩列材料間10cm左右寬的中心通道上浮至干燥箱頂部,使熱量在加熱面和材料底端之間局部大量積聚分散困難,11點(多層絕熱材料底部中央處成為全場溫度最高點,參見表l。http://m.9919977.com