高真空多層絕熱也稱“超級絕熱”,由反射屏和間隔材料組成,是目前最有效和廣泛應用的低溫絕熱方法。隨著氣體行業的發展和新能源液化天然氣應用,低溫儲運容器生產和使用日漸增多,多層絕熱材料的應用也由小杜瓦容器向大有效容積的低溫液體罐箱和罐車等設備推廣。多層絕熱材料必須在高真空條件下才能充分發揮作用,使用狀態下容器夾層的真空度應優于5×10qPa。

為了達到產品要求的真空條件,縮短抽真空時間,多層絕熱材料在包扎使用之前必須要進行干燥烘烤處理,以除去水分等雜質和加快材料放氣。大型低溫容器采用高真空多層絕熱需要大量的材料。以一臺43英尺低溫液體罐箱為例,包裹多層材料的內容器外表面積約90m2,如果多層絕熱結構采用反射屏和間隔材料各50層組合的話,考慮包扎工藝中的拼接和疊合,實際使用的多層材料的總面積約為10000m2。目前我國低溫液體罐箱與罐車已進入批量化生產,需要的多層絕熱材料面積數量更是巨大。只有對材料進行規模化燥烘烤處理,才能滿足多層絕熱材料質量和用量的雙重要求,獲得經濟和社會效益。

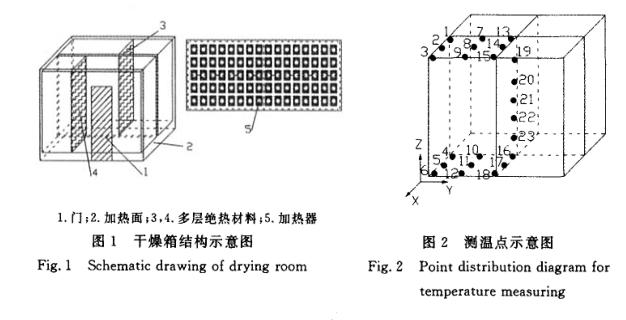

本文的研究對象是處理多層絕熱材料的大型專用干燥箱,可對工業化應用的多種反射層和隔層材料進行干燥烘烤除氣,一次性處理的多層絕熱材料的量在40000m2以上。在干燥處過程中,必須對干燥箱內的溫度場進行控制,防止因溫度過高而發生的材料變質和溫度過低導致的處理不徹底。了懈干燥箱內的溫度場分布十分關鍵,必須保證工作區域內溫度場的最溫度不高于材料損壞的安全溫度,同時盡可能從改進控制方案,找尋正確的溫度反饋點,以善溫度場的均勻性,確保低溫隔熱材料干燥后的品質。國內關于低溫絕熱材料專用干燥箱的研究并不多,本文的實驗研究可為高真空多層絕熱材料的工業化預處理實踐運用提供參考。2多層絕熱材料的規模化干燥處理多層絕熱材料分為反射屏材料和間隔層材料兩部分,可組合后同時進行烘烤干燥處理。常用的反射屏材料有鋁箔和雙面鍍鋁薄膜,間隔層材料有植物纖維低溫紙、玻璃纖維紙、玻璃纖維氈布等。對材料烘烤干燥處理的目的有三:除去材料中的水分;脫除材料生產過程中附著的油脂、蠟、堿等影響抽空的物質;加快材料放氣,縮短將來的抽空時間。

為了達到處理目的,必須有足夠的加熱溫度和充足的加熱時間,一般加熱溫度不低于110℃,持續加熱時間不少于36小時。多層材料所能長時間維持性能不變的最高溫度稱為該材料烘烤干燥處理的安全溫度。鋁箔和玻璃纖維制品性能穩定且在空氣環境下可承受300℃以上的高溫,因此這些材料的烘烤處理不需特別控制。雙面鍍鋁薄膜在濕度大的環境下鍍層表面會失去光澤并從基體滌綸膜上脫落喪失反射能力口,而長時間處于150℃以上溫度條件下則會導致滌綸膜收縮起皺,無法維持原有的規格尺寸,嚴重時還會導致基體氧化材料破損。至于植物纖維低溫紙,當烘烤溫度過高時會因碳化而材料變黃變脆強度下降,間隔材料損壞還會使反射屏粘合在一起引起”短路”,影響材料的使用效果和隔熱性能。

基于以上原因,在處理雙面鍍鋁薄膜和植物纖維低溫紙等多層材料時,必須嚴格控制整個烤過程中材料表面所達到的溫度必須在安全溫度范圍內,同時又要保證足夠高的溫度以滿足材料除水除氣處理的需要。本文研究的大型干燥箱所設計的工作溫度控制在115~120℃之間。由于鍍鋁薄膜和低溫紙的安全溫度比鋁箔和玻璃纖維的安全溫度低得多,因此該工藝同樣適用于鋁箔和玻璃纖維制品的烘烤干燥處理。為了對大批量的多層絕熱材料進行規模化干燥處理,所使用的干燥箱應具有足夠的空間,使得多層材料能夠展開分布,同時加熱器的布置和工作空間的氣流組織應能夠保證材料表面溫度滿足控制要求。本文所研究的大型多層材料專用干0.2m(長×寬)規格的紅外線加熱器,最大功率1kw。加熱器均勻分布,任意兩塊加熱器之間間距均為10cm。

當大型干燥箱滿負荷工作時,可放置6000條多層材料,20條為一組共300組分成兩列,每列150組,兩列并行擺放,如圖1中3、4所示。允許放置的多層材料最大規格為7.6m×1m(長×寬),一次性處理的多層絕熱材料的量最大可至在45000m2左右。多層材料對折懸掛于干燥箱中,距干燥箱頂部約5cm,距底部加熱面不小于25cm。http://m.9919977.com