- 添加微信

- 百度愛采購

- 網(wǎng)站地圖

一、試驗(yàn)材料與方法

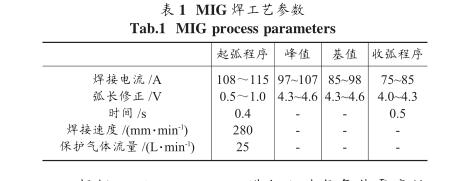

試驗(yàn)采用6005A-T5鋁合金,填充材料為準(zhǔn)1.6mm的ER5356焊絲。采用德國EWM公司PHOENIX系列421 EXPERT forceArc MIG焊機(jī)進(jìn)行焊接,焊接工藝參數(shù)如表1所示。焊接過程中的相對濕度分別控制在40%、50%、60%、70%、80%和90%。

根據(jù)GB/T10125-1997進(jìn)行人造氣氛鹽霧腐蝕試驗(yàn)。腐蝕液采用25%氯化鈉溶液,試驗(yàn)箱內(nèi)鹽霧收集液的pH值為6.5~7.2之間,溶液的pH值可用鹽酸或氫氧化鈉調(diào)整。采用連續(xù)噴霧方式,試驗(yàn)時間分別為168和336h。在預(yù)定時間取出試樣,用流水清洗后,再用Cr2O3·H3PO4清洗液(1L溶液含80gCr2O3,200mlH3PO4)漂洗至質(zhì)量恒定,清水洗凈吹干后稱重。采用失重法進(jìn)行腐蝕速率V的測定。V=(W0-W1)/(S×t)式中:W0、W1分別為試樣腐蝕前、后的質(zhì)量(g);S為試樣面積(m2);t為試樣腐蝕時間(h)。

二、試驗(yàn)結(jié)果與分析

采用X射線數(shù)碼探傷設(shè)備得到不同濕度環(huán)境條件下焊接接頭中氣孔數(shù)及氣孔面積,結(jié)果見表2。可看出,氣孔數(shù)在焊接接頭中呈現(xiàn)不均勻性,在環(huán)境濕度較低時,氣孔量較多,當(dāng)環(huán)境濕度達(dá)到70%時,氣孔數(shù)和氣孔率減少,但當(dāng)濕度進(jìn)一步增加,達(dá)到90%時,氣孔數(shù)最多,且氣孔率也增加。結(jié)合X射線無損檢測照片分析,濕度80%以下焊接接頭的氣孔主要以單個氣孔出現(xiàn),濕度達(dá)80%時,氣孔出現(xiàn)形式以小面積,密集型氣孔居多。

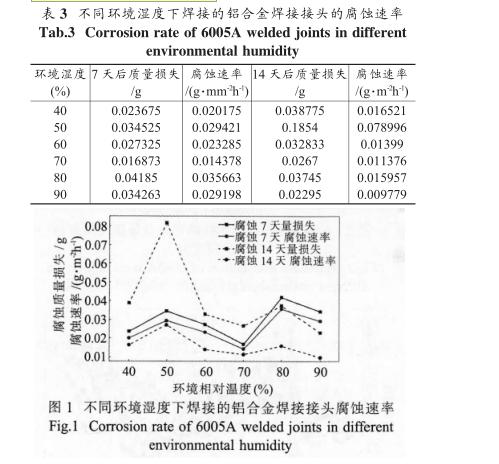

不同環(huán)境濕度下焊接的鋁合金焊接接頭經(jīng)不同腐蝕時間后腐蝕速率計算結(jié)果見表3及圖1所示。可看出,在6種濕度條件下焊接的鋁合金焊接接頭,腐蝕14天后其質(zhì)量損失量比腐蝕7天的多,但是腐蝕速率低,即隨著腐蝕時間增加,腐蝕產(chǎn)物也增加,但腐蝕速率呈下降趨勢。原因可能是在材料近表面沿軋制方向分布的夾雜物或析出相大部分已被腐蝕掉,導(dǎo)致腐蝕沿晶間化合物晶界橫向擴(kuò)展的速度放緩;也可能是隨著點(diǎn)蝕坑增多,蝕坑之間相互連接,使本來密閉式的蝕孔擴(kuò)展成為開放式蝕坑,蝕孔內(nèi)液體流動性變好,部分腐蝕產(chǎn)物能排放出去,材料表面鈍化速度大于材料溶解速度,成為促使腐蝕速率呈下降趨勢的一個因素。

腐蝕7天時,隨環(huán)境濕度的加大,腐蝕速率先升高后下降,但當(dāng)環(huán)境濕度為80%時,腐蝕速率達(dá)到最大,環(huán)境濕度為70%時,腐蝕速率最低。腐蝕14天時,腐蝕速率在環(huán)境濕度為50%時達(dá)到最大,腐蝕速率在環(huán)境濕度為90%時最小,濕度70%時腐蝕速率也很低。在腐蝕過程中,氣孔容易成為腐蝕源,腐蝕在氣孔處產(chǎn)生,形成點(diǎn)蝕坑,在濕度為70%時,氣孔數(shù)量少且氣孔率低,因此腐蝕過程相對緩慢,腐蝕速率低。腐蝕14天時,環(huán)境濕度為90%時腐蝕速率最小,這可能是因?yàn)樵诃h(huán)境濕度為90%時,氣孔主要以小面積、密集型氣孔為主,在腐蝕過程中腐蝕產(chǎn)物積累在氣孔中,不易清除,導(dǎo)致其腐蝕速率下降。不同濕度環(huán)境下焊接的鋁合金焊接接頭腐蝕7、14天后其硬度測試結(jié)果如圖2、3所示。

可看出,腐蝕對焊接接頭硬度最重要的影響是造成了表面硬度的極不均勻,無論焊縫區(qū)、熱影響區(qū)還是母材,表面硬度的浮動范圍都隨腐蝕時間的增加而變大。分析其原因可能是腐蝕越嚴(yán)重,材料表面越是布滿各種形貌、大小的腐蝕坑,焊接接頭表面狀態(tài)就越不均勻,再加上表面殘余的腐蝕產(chǎn)物的影響,焊接接頭硬度浮動就會越加明顯。尤其是熔合線附近的硬度變化非常強(qiáng)烈,這與觀察到的熔合區(qū)的普遍腐蝕情況相符,即熔合區(qū)沿熔合線分布的大而深的蝕坑,造成了熔合區(qū)硬度的改變和不均勻。http://m.9919977.com

聯(lián)系人:賈小姐

廣東省東莞市寮步鎮(zhèn)嶺安街2號